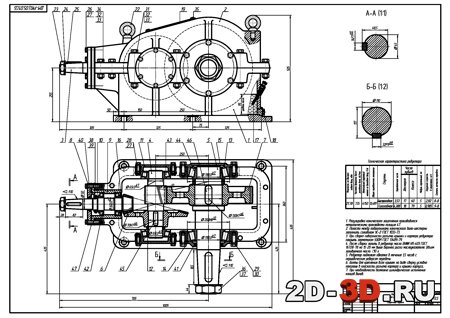

Редуктор Цилиндрический Одноступенчатый Прямозубый Чертеж

Читать ONLINE Одноступенчатый цилиндрический прямозубый редуктор Петрозаводский Государственный Университет Пояснительная записка к курсовому проекту по предмету «Детали машин» Выполнил студент ЛИФ 2-го курса МОЛК(ускор.) Микитенко А.Т. Выбор электродвигателя и кинематический расчет. Расчет цепной передачи.

Редуктор цилиндрический. Редуктор Вертикальный Одноступенчатый Чертежи. Редуктор цилиндрический.

Расчет редуктора. Эскизная компоновка. Предварительный расчет валов. Подбор подшипников. Проверка прочности шпоночного соединения. Проверочный расчет ведомого вала.

Список использованной литературы. 19 Расчет и конструирование. Выбор электродвигателя и кинематический расчет. 1.1 Определим КПД привода: Для приближенного определения КПД привода примем ориентировочно: КПД зубчатых колес η3=0,98; КПД учитывающий потери в одной паре подшипников качения, η2=0,99; КПД цепной передачи η1=0,92. Общий КПД привода 2 2 η = η1η2η3 = 0,98.0,99.0,92=0,883 1.2 Требуемая мощность электродвигателя.

N1=N2/η=5.2/0.883=5.88 кВт 1.3 Используя табличные данные определим приближенное значение передаточного числа i; примем для редуктора i=5, для цепной передачи i=3. Общее передаточное число i=5.3=15 1.4 Выбор электродвигателя.

Ориентировочно найдем необходимое количество оборотов на валу электродвигателя. N1=n2.i=60.15=900 об/мин По каталогу выбираем электродвигатель, ближайший по мощности и оборотам на валу. Принимаем электродвигатель единой серии 4А марки 132 М6, мощностью N=7,5 кВт и n=1000 об/мин.

1.5 Окончательно определяем передаточное число привода. I=1000/60=16.6 Для редуктора примем iр=6 Тогда для цепи iц=16,6/6=2,77 1.6 Определяем угловые скорости валов привода: ведущего вала цепной передачи рад/с; ведомого вала цепной передачи рад/с; ведущего вала зубчатой передачи. Ведомого вала зубчатой передачи рад/с 1.7 Определяем моменты на валах: Так как по условию задана мощность на выходном валу расчет выполняем не по принятой мощности двигателя, а по требуемой мощности.

На ведомом валу зубчатой передачи На ведущем валу зубчатой передачи На ведомом валу цепной передачи На ведущем валу цепной передачи 2. Расчет цепной передачи 2.1 Расчетное значение шага t,мм, однорядной цепи определяем по формуле: =55 Н м – вращающий момент на валу меньшей звездочки; - число зубьев ведущей звездочки, принимаем из расчета: =31-2i=31-5.54=25.4 принимаем =25 Число зубьев ведомой звездочки =i =2.77.25=69.25 принимаем =71 - коэффициент эксплуатации, с учетом всех коэффициентов принимаем =1,875 - допускаемое среднее давление, по таблице принимаем =16МПа Вычисляем 17,82 2.2 Полученное значение округляем до ближайшего стандартного. 3.2.4 Допускаемые напряжения изгиба определяем по формуле: 950.1/1,75=542,8 Н где по таблице; - коэффициент при одностороннем направлении нагрузки: - коэффициент при ресурсе работы ≥36000ч; n=1.75 – коэффициент безопасности для колес, изготовленных из штамповок. По рекомендациям для силовой передачи принимаем m=1,25 3.2.5 Определяем числа зубьев колес. По формуле суммарное число зубьев 2.80/1,25= 128 принимаем = 128 Определяем число зубьев шестерни 128/7=18,2 Число зубьев колеса 128-18=110 Фактическое передаточное число редуктора 110/18=6,1 отличается от ранее принятого на 1,5%, что допустимо. Уточняем частоту вращения ведомого вала 360/6=60 об/мин отклонение от заданного составляет 0%, что вполне допустимо.

3.2.6 Определяем диаметры колес: Делительные по формуле: 1,25.18=22,5 1,25.110=137,5 3.2.7 Проверяем межосевое расстояние по делительным диаметрам колес: 0,5(22,5+137,5)=80 Диаметры вершин зубьев, по формуле: 22,5+2,5=25 137,5+2,5=140 3.2.8 Диаметры впадин зубьев, по формуле: 22,5-3,125=19,375 137,5-3,125=134,175 3.2.9 Определяем окружную скорость в зацеплении 6,3.137,5/2000=0,43 м/с По рекомендациям принимаем 8-ю степень точности изготовления зубчатых колес. 3.2.10 Силы, действующие в зацеплении. Окружная сила 2.82500/137,5=1200 Н Радиальная сила 1200.0,364/1=437 Н Осевая сила 1200.0=0 Н Сопоставляя габариты колес спроектированной передачи удостоверяемся, что назначенная в начале расчета марка стали 20ХН2М не требует изменения. Термическая обработка колес по заданной твердости – цементация с последующей закалкой рабочих поверхностей зубьев HRC60. 3.2.11 Результаты расчетов редукторной передачи сводим в таблицу. Основные параметры спроектированной редукторной передачи.

Наименование параметра и единица Обозначение параметра и размер Наименование параметра и единица Обозначение параметра и размер Номинальный момент на ведомом валу, Н.м 825 Межосевое расстояние, мм 80 Частота вращения вала, об/мин Число зубьев: Ведущего 360 Шестерни 18 Ведомого 60 Колеса 110 Угловая скорость вала, рад/с; Модуль зацепления m=1,25 Ведущего 37,8 Диаметры делительных окружностей, мм: Ведомого 6,3 Шестерни. Передаточное число 6 Колеса 142 Материал колес 20ХН2М Ширина зубчатого венца, мм Твердость зубьев: Шестерни 40 Шестерни HRC60 Колеса 40 Колеса HRC60 Силы, действующие в зацеплении, Н: Тип передачи прямозубая Окружная 1200 Радиальная 437 Осевая 0 4. Эскизная компоновка. Предварительный расчет валов. Подбор подшипников.

Эскизную компоновку редуктора выполняем в соответствии с рекомендациями. Заметим при этом, что ввиду небольшой окружной скорости в зацеплении (v=0,43 м/с) проектируем смазывание подшипников пластической мазью. Для предотвращения вытекания мази из подшипниковой полости внутрь редуктора устанавливаем мазеудерживающие кольца, а в крышках с отверстиями для выступающих концов валов — манжеты резиновые. Длину ступицы колеса определяем по рекомендациям: L ст=(1,0.1,5)d=1,1.50=55 мм. По параметрическому ряду Ra20 принимаем L ст=56 мм.

Назначаем предварительные размеры отдельных участков валов. Диаметр d t выступающего конца быстроходного вала определяем по формуле (7.1): 17,7мм.

ПЗ принимаем стандартное значение =18 мм. Диаметр вала под подшипник определяем по зависимости d nl≈ 1,1 = 1,1-28 =20 мм что соответствует стандартному ряду внутренних диаметров подшипников. Так как на выступающий конец быстроходного вала насаживается звездочка цепной передачи, то в целях обеспечения жесткости выступающего конца вала и лучшего центрирования на нем шкива принимаем конический конец вала с началом конусности 1: 10 от диаметра d n=20 мм, длиной =60 мм. Выступающий конец тихоходного вала определяем по формуле: 38 мм.

Полученный результат округляем до стандартного ряда. По таблице принимаем d 2=40 мм. Диаметр вала под подшипник принимаем d 2 n=45 мм. Для обеспечения большей жесткости выступающего конца вала и уменьшения концентраторов напряжений в местах перехода от диаметра к диаметру проектируем конический конец вала с началом конусности от 45 мм и длиной l 2=82 мм. Для выяснения сил, действующих в зацеплениях и в подшипниках валов редуктора, выполняем принципиальную схему привода в изометрии. Подбор подшипников.

Проверку долговечности подшипников выполняем по методике, приведенной в § 7.2. Исходные данные для ведущего вала: диаметр вала в месте посадки подшипника d nl=20 мм, частота вращения вала n 1=360 об/мин, окружная сила F 1=1200 Н, радиальная сила F r 1=437 H, осевая сила F xl0 H и нагрузка от цепной передачи Q= 821 Н, делительный диаметр шестерни d 1=22 мм. Принимаем радиальный шарикоподшипник средней серии 304, у которого С 15 кН, С 0=10 кН, d=20 mm, D=52 mm, В=15 мм. Расстояния между опорами и действующими на них нагрузками на основании эскизной компоновки. Выполняем расчетную схему ведущего вала и определяем радиальные реакции подшипников. В вертикальной плоскости ху в силу симметричности (силу давления на вал от цепной передачи не учитываем, так как цепная передача по условиям компоновки находится в горизонтальной плоскости и вертикальная составляющая от Q будет незначительной) имеем: Ry A = Ry B = F /2 = 1200/2 = 600 Н. В горизонтальной плоскости гх с учетом силы Q давления на валы от цепной передачи ΣM = 0; R zB2 -F x 1d 1/2+F rll l-Q(l + 2l 1)=0, откуда R zB = Q(l+2l l)-F r1l l + F xld 1/2/(2l l) = (821.173 - — 600.54.10- 3+0.22/2.10- 3)/(2.54.l0- 3) = 810 H;; откуда RzA = (Ql + Fr + F x1d /2)/(2l ) = (693.65.10- 3 + 437.54.10- 3 + 0.22/2.10- 3)/(2.54.10- 3) = 685 H.

Суммарные радиальные реакции подшипников: для опоры А F rA = = 910H; для опоры В F rB = 1008 Н. Как видно, более нагруженной является опора А, поэтому по ней ведем дальнейшие расчеты Вычисляем отношение осевой нагрузки F a=F x 1 к статической грузоподъемности намеченного ранее шарикоподшипника 304. Fа/C 0= 0/10 200 = 0. Согласно таблице значению F a/C 0 соответствуете е=0,31. Поскольку F a /F r а= 0. В горизонтальной плоскости ΣM y=0; - R zD-2l 2+F r2L +F d 2/2 = 0, откуда R 2271 H.; откуда (F r2l 2 —Fx 2d 2/2)/(2l 2) = (2547-50-10- 3 —1247-160/2-10- 3)/(100-l0- 3) = 276 H. Суммарные радиальные реакции подшипников: для опоры С F rC = = 3449 Н; для опоры D F rD = = 4120 Н.

Далее определяем долговечность принятого роликоподшипника 7209. Исходные данные: F rCΣ=5675H; =5403Н; F x 2= 1247 Н; n 2= 60 об/мин; С=41900 Н; е=0,42; Y=1,45. При схеме установки подшипников враспор осевые составляющие по формуле S c = 0,83eF rcΣ = 0,83.0,42.5675= 1978 Н; S D = 0,83eF r =0,83.0,42.5403= 1883 Н. Из расчетов видно, что наиболее нагруженным радиальными и осевыми составляющими является подшипник D. Поскольку F x 2+Sc— 0, то F a = +S C = 1247+ 1978 = 3225 Н.

Так как F a/Fr DΣ = 3225/5403 = 0,59 0,41, то Х = 0,4; Y = 1,45. Эквивалентная нагрузка P = (XF r + YF a)Kб = (0,4.5403+ 1,45.3225) = 6837 Н. Долговечность подшипника 7209 ч Учитывая конструктивные особенности подшипника, с данной долговечностью приходится согласиться. Проверка прочности шпоночного соединения. Проверяем прочность шпоночного соединения под зубчатым колесом.

Поскольку d=50 мм, b=14 мм, h = 9 мм, l = 67 мм, l р = l — b = 67 —14 = 53 мм, М 2 = 825Н-м, σ см = 120 МПа, то согласно формуле =2 M / d h — t l) lp = 2.825. 10 3l50 (9 — 5,5)53= 118,6 МПа n. В представленном расчете, из-за ограниченности объема технического задания на расчет, не приведены описания по конструированию деталей передачи, валов, корпуса и корпусных деталей, а также смазочной системы и входящих в нее деталей. Список использованной литературы. Дунаев П.Ф, Леликов О.П. «Конструирование узлов и деталей машин» М.: Высшая школа, 1985 г.

«Курсовое проектирование деталей машин» под общей редакцией д-ра техн. Кудрявцева, издательство «Машиностроение», 1983 г. Проектирование механических передач: Учебно-справочное пособие для втузов. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. М.: Машиностроение, 1984 г.

Чернилевский Д.В. Курсовое проектирование деталей машин и механизмов. Школа, 1980 г.

76% Цена: 400 руб. Содержание: Введение 4 1 Выбор электродвигателя и кинематический расчёт 5 2 Расчёт зубчатой передачи 7 3 Предварительный расчёт валов редуктора 16 4 Конструктивные размеры зубчатой пары 19 5 Размеры элементов корпуса и крышки редуктора 20 6 Подбор подшипников 22 7 Проверка прочности шпоночных соединений 28 8 Уточнённый расчёт валов 29 9 Выбор посадок 34 10 Смазка редуктора 35 11 Описание конструкции и сборки редуктора 36 12 Технико-экономические показатели 37 Заключение 40 Список литературы 41 Приложение. Спецификация Вступление: Одним из важнейших факторов научно-технического прогресса, способствующих скорейшему совершенствованию общественного производства и росту его эффективности, является проблема повышения уровня подготовки специалистов.

Одноступенчатый Цилиндрический Прямозубый Редуктор Чертеж

Решению этой задачи способствует выполнение курсового проекта по «Деталям машин», базирующегося на знаниях физико-математических и общетехнических дисциплин: математики, теоретической механики, сопротивления материалов, технологии металлов, черчения. Объектом курсового проектирования является одноступенчатый редуктор – механизм, состоящий из зубчатой передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор проектируется по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения, что характерно для специализированных заводов, на которых организовано серийное производство редукторов. Заключение: В результате выполнения задания по курсовому проектированию была разработана типовая конструкция одноступенчатого горизонтального конического прямозубого редуктора общего назначения.

Данный редуктор предназначен для длительной работы. Выполнение задания разделено на 2 этапа.

Первым этапом задания является пояснительная записка, а вторым – графическая часть. Пояснительная записка состоит из необходимых расчетов отдельных деталей и узлов редуктора и содержит пояснения этих расчетов. Графическая часть включает в себя три чертежа: два рабочих и один сборочный. Рабочие чертежи выполнены на тихоходный вал и зубчатое колесо редуктора. Сборочный чертеж выполнен на полнокомплектный редуктор и сопровождается соответствующей спецификацией.

Пояснительная записка и чертежи выполнены в соответствии со всеми требованиями, предъявляемыми к нормативно-технической документации на производстве. В процессе проектирования редуктора были усвоены и закреплены знания по следующим предметам: теоретическая механика; сопротивление материалов; детали машин; техническая графика; допуски, посадки и технические измерения; стандартизация и качество продукции.

Спроектированный редуктор может применяться для привода различных типов рабочих машин – например ленточных конвейеров – и соответствует всем нормам, предъявляемым к данному типу редукторов. Список литературы: 1. ГОСТ 21354 – 87. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления.

Расчёт на прочность. Ф., Леликов О. Конструирование узлов и деталей машин, - М.: Высшая школа, 1985. В., Чернин И. М., Козинцев Б. Расчёты деталей машин, - Мн.: Вышэйшая школа, 1986. Детали машин и основы конструирования.

– Мн.: Вышэйшая школа, 2000. Чернавский С. Курсовое проектирование деталей машин - М.: Машиностроение, 1987. Курсовое проектирование деталей машин. – М.: Высшая школа, 1991.